I criteri di mappatura di un magazzino – vantaggi e svantaggi

Una semplice guida sui tre criteri di mappatura di un magazzino, dove argomentiamo vantaggi e svantaggi di ognuno:

- Criterio a posto fisso

- Criterio Random

- Criterio per Classi

L’articolo si propone di analizzare in breve quali sono i criteri di mappatura di un magazzino e discuterne i vari vantaggi e/o svantaggi.

È da ricordare che i criteri di allocazione dei prodotti risultano di fondamentale importanza per la definizione della strategia di movimentazione. Possiamo in particolare evidenziarne tre:

- Criterio a posto fisso

- Criterio Random

- Criterio per Classi

È necessario inoltre ragionare per unità di misura simili, u.d.c. (unità di carico) e tenere in considerazione tre indici principali:

- L’indice di movimentazione

- L’indice di rotazione

- L’indice di accesso

Che rappresentano (volgarmente), il numero di movimenti nell’unità di tempo, il flusso di uscita/ rotazione della merce nell’unità di tempo, il numero di accessi nell’unità di tempo ad una determinata cella.

A seconda dei valori di questi indici è possibile scegliere un criterio di mappatura.

Criterio a posto fisso – Dedicated Storage

Per facilitare le operazioni di rintracciabilità a magazzino degli articoli, e quindi di prelievo manuale, ogni articolo viene destinato in un’apposita area del magazzino, area che non può quindi essere occupata da nessun altro articolo.

Questo criterio risponde bene alle esigenze di rintracciabilità degli articoli, poichè ognuno di essi è destinato ad un’unica posizione precisa, ma comporta un sovradimensionamento dello stesso: infatti in fase di analisi di progettazione bisognerà andare a reperire i dati storici di giacenza massima (Gmax) per ogni articolo e non evidentemente quelli di giacenza media.

Vantaggi:

- Semplicità di ricerca e collocazione dei materiali: so sempre dove si trova la merce perché la metto nello stesso posto.

- Non è necessario implementare un software

Svantaggi:

- Dimensionamento per Gmax: il magazzino deve essere dimensionato più grande di quanto servirebbe

- Presenza massiccia di posti vuoti con conseguente rischio di cambiare le allocazioni, secondo la logica del “più comodo”: un item che dovrebbe essere in alto, viene posizionato in basso solo per comodità.

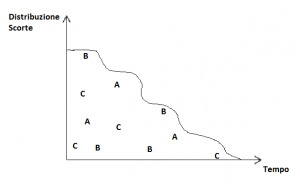

Criterio casuale – Random

Si tratta della tecnica di collocare la merce nel primo posto libero, ogni referenza non ha quindi un posto assegnato.

In questo caso, come per altro il caso successivo (criterio per classi) si opera in una situazione di flusso intensivo in un magazzino dove, invece del numero di celle dedicate, si deve utilizzare la giacenza media del prodotto, l’indice di accesso diventa quindi esattamente uguale all’indice di rotazione.

L’indice di movimentazione e di accesso devono essere paragonabili fra i vari items, altrimenti si rischia di collocare un prodotto a bassa movimentazione in una posizione ad alto indice di rotazione.

Vantaggi:

- Magazzino compatto: è abbastanza anche un magazzino piccolo

Svantaggi:

- Questa tecnica funziona solo se tutti gli items hanno un indice di movimentazione simile

- È necessario implementare un software (aspetto che potrebbe essere visto come un vantaggio!)

- Rischio di mettere un items a bassa movimentazione in un posto comodo

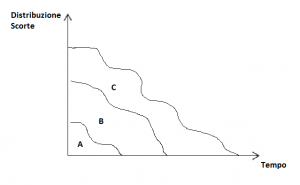

Criterio per classi – Class Based Storage

Si tratta dell’evoluzione del caso precedente, solo che prevede di andare ad analizzare l’indice di accesso di ogni items e collocare lo stesso nella migliore posizione all’interno del magazzino.

Risulta utilissimo soprattutto quando i prodotti hanno indice di movimentazione e di accesso diversi tra loro.

Il metodo consiste quindi di dividere le referenze in almeno due o tre classi:

- Merce con alta movimentazione

- Merce con media movimentazione

- Merce con bassa movimentazione

Anche il magazzino risulta così diviso in tre zone:

- ZONA A: per merce ad alta movimentazione

- ZONA B: per merce a media movimentazione

- ZONA C: per merce a bassa movimentazione

Appena arriva un items, lo metto nel primo posto libero della sua zona di appartenenza. Ad esempio un items che appartiene alla merce degli alto-movimentati verrà posizionato nel primo posto libero della zona A.

In questo modo si riesce a lavorare anche con un magazzino non troppo grande e non si ha il rischio di allocare degli items a bassa movimentazione in una posizione troppo comoda.

Questo metodo mantiene tutti i vantaggi del caso precedente e risolve tutti gli svantaggi.